深圳市午夜福利电影网站鲁片大全模具有限公司

電話(huà): 86 - 755 - 2977 3559

電話(huà): 86 - 755 - 29604615

傳真: 86 - 755 - 2960 4572

郵箱(xiāng): kexiangmold@126.com

sales@cousunmold.com

地址(zhǐ): 深圳市(shì)光明新區公明街道西田社

區第二工業區24棟A區

第一節 欠注

一(yī).名詞解釋

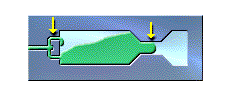

熔料進入型腔後沒有充填完全,導致產品缺料叫做欠注或短射。如圖所示(shì)。

圖(tú)1 製品缺料示(shì)意圖

二. 故障分析及排除方法:

1.設備選型不當。在選用注塑設備時,注塑機的最大注射量必(bì)須大於塑件重量。在驗核時,注射總量(包括塑件(jiàn)、澆道及(jí)飛邊)不能超出注(zhù)射機塑化量的85%。

2. 供料不足,加料口底部可能有“架(jià)橋”現(xiàn)象。可適當增(zēng)加射(shè)料杆注射行程,增加供料量。

3. 原料流動性能太差。應設法改善模具澆注係統的滯流(liú)缺陷(xiàn),如合理設(shè)置澆道位置、擴大澆口、流道和注料(liào)口尺寸以及采用較大的噴嘴等。同時,可在原(yuán)料配方中增加適量(liàng)助劑,改善樹脂(zhī)的(de)流動性能。

4. 潤滑劑超(chāo)量。應(yīng)減少潤滑劑用量及調整料(liào)筒(tǒng)與射料杆間(jiān)隙,修複設備。

5. 冷料雜質阻塞流道。應將噴嘴拆卸清理或擴大模具冷料(liào)穴和流(liú)道的截麵。

6. 澆注(zhù)係統設計不合理(lǐ)。設計澆注係統時,要注意澆口平衡,各型腔內塑件的重量要與澆口大小成正比,是各型(xíng)腔能同時充滿,澆口位(wèi)置要(yào)選擇(zé)在厚壁部位,也可采用分流道平衡布置的(de)設計方案。若澆口或流道小、薄、長,熔料的壓力在(zài)流動過程中沿程損失太大,流動(dòng)受阻,容易產生(shēng)填充(chōng)不(bú)良(liáng)。對此應擴大流道截麵和(hé)澆口麵積,必要時可采用多點進料的方法。

圖2 流道過細而凝固(gù)

7. 模具排氣不良。應(yīng)檢查有無冷料穴,或其位置是否正確,對於型腔(qiāng)較深的模具,應(yīng)在欠注部(bù)位增設排氣溝槽或排氣(qì)孔,在(zài)合(hé)理麵上,可開設0.02-0.04mm,寬度為5-10mm的排氣槽,排氣孔應設置在型腔的最終充填處。使用水分(fèn)及易揮發物含量超標的原料時也會產生大量氣體,導致(zhì)模具排氣不良,此時應對原料進行(háng)幹(gàn)燥及清除(chú)易揮發物。此外,在(zài)模具係統的工(gōng)藝操作方麵,可通過提高模具溫度,降低(dī)注射速度、減小澆注係(xì)統(tǒng)流動阻力,以及減小合模力,加大模具間隙等輔助措(cuò)施改善排氣不良。

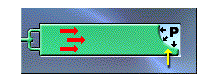

圖3 困氣產生背壓阻料

8. 模具溫(wēn)度太(tài)低。開機前必須將模(mó)具預熱至工藝要求的溫度。剛(gāng)開機時,應適當節製模具內(nèi)冷卻劑的通過(guò)量。若模具溫度升不上去,應檢(jiǎn)查模具冷卻係統設計是否合理。

9. 熔料溫度太(tài)低。在適當的成型範圍內,料溫(wēn)與充模長度接近(jìn)於正比例關係,低溫熔料的流動性能下降,式的充模長度減短。應注意將料筒加熱到儀表溫度後還(hái)需恒溫一段時間才能開機。如果(guǒ)為了防止熔料分(fèn)解不得不采取低溫注射時(shí),可適當延長注射循(xún)環時間,克服(fú)欠注。

10. 噴嘴(zuǐ)溫度太(tài)低。在開模時應使噴嘴與模具(jù)分離。減少模溫對噴嘴溫度的影響,使噴嘴處的溫度保持在工藝要求的範(fàn)圍內。

11. 注射壓力或保壓不足。注射壓力與充模長度接(jiē)近於(yú)正比例關係(xì),注射壓力太小,充模長度短,型腔充(chōng)填不滿。對(duì)此,可通(tōng)過減慢射料杆前進速度,適當延長注射時間等辦法來提高注射壓力。

12. 注射(shè)速度太慢。注射速度與充(chōng)模速度直接相關。如果注射速度太慢,熔料充模緩慢,而低速(sù)流動的熔體很容易冷卻,使其流動性能進一步下降產生欠注。對此(cǐ),應適(shì)當提高注射速度。

13. 塑件結構設計不合理。當塑件厚度與長(zhǎng)度不成比例,形體十分複雜且(qiě)成型麵積很大時,熔體很(hěn)容易在塑件薄(báo)壁部(bù)位的入口處流動受阻,使型腔很難充滿。因此,在設計塑件的形體結構時,應注意塑件厚度與熔(róng)料極限充模長度有關。在注射成型時,塑(sù)件的厚度應采用1-3mm,大型塑件為3-6mm。通常,塑件厚度超過8mm或(huò)小於0.5mm都對注塑成型不利,設計時應避免采用這樣的厚度。

圖4 製件(jiàn)複雜或流路過長而凝(níng)固

掃一掃

添加微信谘詢

全國免費服務熱線

137-1421-9339